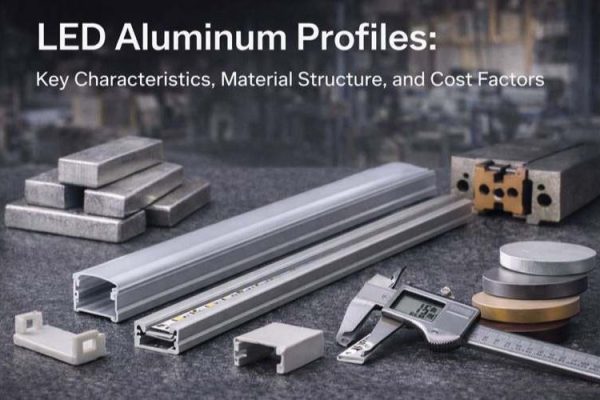

Perfis de alumínio com LED Não são apenas invólucros para fitas de LED. Para marcas OEM, empreiteiras de projetos e compradores de grande volume, esses fatores impactam diretamente a dissipação de calor, a eficiência da instalação, a vida útil do produto e o risco pós-venda.

Este artigo foi escrito a partir de um Perspectiva de uma fábrica real de extrusão de alumínio. Este documento explica como os perfis de alumínio para LED são realmente fabricados, onde os projetos falham na produção em massa, como os orçamentos são calculados e como você pode avaliar se um preço é razoável — antes de se comprometer com ferramentas ou pedidos em grande quantidade.

O que são perfis de alumínio com LED?

Os perfis de alumínio para LED (também chamados de canais ou extrusões de alumínio para LED) são estruturas de alumínio projetadas para acomodar fitas de LED, difusores e acessórios. Suas principais funções são:

- Dissipar o calor gerado pelos LEDs

- Proteção de fitas de LED contra danos mecânicos

- Proporcionando uma aparência de iluminação limpa e consistente.

Em contratos OEM e de fornecimento baseado em projetos, o perfil faz parte do sistema térmico e estrutural, Não é um acessório decorativo.

Características essenciais que importam na produção real

Do ponto de vista da fábrica, nem todos os perfis "bonitos" têm um bom desempenho na produção em massa.

1. Dissipação de calor (e não apenas espessura)

- Liga de alumínio Tanto a espessura da parede quanto a transferência de calor afetam a transferência de calor.

- Perfis abaixo Espessura da parede de 1,0 mm frequentemente apresentam acúmulo de calor em aplicações de uso contínuo acima de 12–14 W/m

- A má dissipação de calor reduz a vida útil dos LEDs e aumenta a taxa de falhas.

2. Estabilidade estrutural em grandes comprimentos

- Perfis longos amplificam os problemas de retidão e tolerância.

- Paredes finas deformam-se mais facilmente durante extrusão, anodização, e transporte

- Para comprimentos acima de 2 metros, a rigidez estrutural torna-se crítica

3. Consistência do Acabamento Superficial

- A qualidade da anodização afeta a resistência à corrosão e a aparência.

- O tratamento inconsistente da superfície causa variação de cor entre lotes.

- Essa é uma das causas mais comuns de reclamações de fabricantes de equipamentos originais (OEM).

4. Compatibilidade de Instalação

- O espaçamento dos clipes, o encaixe do difusor e a tolerância da tampa final são importantes.

- O controle dimensional inadequado resulta em difusores soltos ou linhas de luz irregulares.

- Esses problemas geralmente aparecem somente após a instalação em massa — e não durante a amostragem.

Composição do material: o que cada parte realmente faz

Corpo de extrusão de alumínio

- Normalmente feito de 6063 liga de alumínio

- Selecionado por seu fluxo de extrusão estável e boa condutividade térmica.

- Faixa comum de espessura de parede: 0,8–2,0 mm

- Projetos excessivamente finos aumentam as taxas de rejeição na produção em massa.

Difusor (Tampa)

- PC (policarbonato) ou PMMA

- Acabamentos transparentes, foscos ou opalinos.

- Os difusores opalinos melhoram o controle do brilho, mas reduzem a emissão de luz.

Tampas de extremidade

- Plástico ou alumínio

- Proteja a fiação e melhore o acabamento.

- Tampas de extremidade com encaixe inadequado geralmente indicam tolerância de extrusão frouxa.

Acessórios de montagem

- Clipes, suportes ou sistemas de suspensão

- Afeta diretamente a velocidade de instalação e o custo da mão de obra.

- Frequentemente subestimado durante o processo de aquisição.

Por dentro de uma fábrica real de perfis de alumínio para LED (Xingyong)

É aqui que a maioria dos artigos online termina — mas é exatamente isso que os compradores de equipamentos originais (OEM) precisam saber.

Capacidade de fabricação

- Fábrica estabelecida: 2002

- Produção mensal: Aproximadamente 3.000 toneladas de produtos de alumínio

- Oficina de extrusão: 14 linhas de extrusão (350T–2000T)

- Suporta projetos com múltiplas cavidades e perfis complexos.

Capacidade de tratamento de superfície

- 2 linhas de anodização automática

- Múltiplas opções de cores com espessura de película controlada.

- Espessura típica da anodização:

- 10–15 μm para aplicações internas padrão

- 20 μm para requisitos de maior durabilidade

Usinagem e Processamento Secundário

- Usinagem CNC, corte, perfuração, socos, e marcação a laser

- Adequado para OEM perfis exigindo encaixe preciso dos acessórios

Inspeção de Qualidade (Não Apenas Inspeção Visual)

- Espectrômetro para composição de ligas

- instrumentos de medição de imagem de perfil

- Testes de dureza (Brinell, Webster, Rockwell)

- Medição da espessura do revestimento

- Ensaios de tração e inspeção dimensional

Esse fluxo de inspeção é o que mantém a consistência entre as amostras e os pedidos em grande quantidade.

Erros de design comuns que observamos em compradores de OEMs

Esses problemas aparecem repetidamente em novos projetos:

- Projetar paredes ultrafinas para reduzir custos e, em seguida, lidar com a deformação.

- Ignorar a espessura da anodização em instalações visíveis

- Considerando que as amostras equivalem à produção em massa sem discussão sobre tolerâncias.

- Misturar difusores de diferentes fornecedores causa uma discrepância de cores.

Esses erros aumentam o retrabalho, os atrasos e o risco de violação da garantia.

Como os orçamentos de perfis de alumínio para LED são realmente calculados

1. Custo do material de alumínio

- Com base no preço de mercado do lingote de alumínio

- Perfis mais robustos = custo por metro mais elevado

- A estabilidade da liga afeta a taxa de rendimento.

2. Dimensões do perfil e espessura da parede

- Perfis mais largos e espessos consomem mais material.

- Tolerâncias apertadas aumentam a dificuldade de produção.

- Seções transversais complexas reduzem a velocidade de extrusão.

3. Tratamento de Superfície

- A anodização prateada é o ponto de partida.

- A anodização colorida aumenta o custo.

- Filmes de anodização mais espessos aumentam o tempo de processamento e o risco de rejeição.

4. Ferramentas (para perfis personalizados)

- Custo único do molde

- Os termos de propriedade e modificação devem ser confirmados.

- Alterações no projeto geralmente exigem ajustes no molde.

5. Quantidade do pedido

- Pedidos pequenos têm um custo unitário mais elevado.

- Volumes anuais estáveis permitem melhores preços.

- O custo das ferramentas é amortizado ao longo do volume de produção.

Como avaliar se um orçamento é razoável

Um orçamento muito baixo geralmente significa:

- Espessura da parede reduzida

- Película de anodização mais fina

- Tolerância dimensional frouxa

- Maior risco oculto na produção em massa.

Um orçamento realista equilibra:

- Desempenho estrutural

- consistência da superfície

- Rendimento de produção

- Estabilidade de fornecimento a longo prazo

Para compradores OEM, O custo total ao longo do tempo importa mais do que o preço unitário inicial..

Orçamento mais rápido e claro: o que preparar

Para receber um orçamento preciso, forneça as seguintes informações:

- Desenho de perfil ou amostra de referência

- Comprimento e espessura da parede necessários

- Acabamento e cor da superfície

- Tipo de difusor

- Quantidade anual estimada

Especificações claras reduzem mal-entendidos e diminuem o prazo de entrega.

Reduzir os riscos antes da produção em massa.

Antes de investir em ferramentas ou grandes encomendas, valide seu projeto em condições reais de produção.

Próximos passos recomendados:

- Solicite uma amostra física.

- Analise a espessura da parede e as especificações de anodização.

- Confirme a viabilidade da extrusão e os limites de tolerância.

- Alinhar a lógica de preços antes do compromisso de volume

Uma partida controlada economiza tempo, custos e preserva a reputação da marca a longo prazo.