Si vous vous approvisionnez pièces en aluminium extrudé, la différence entre 6061 et 6063 Ce n'est pas une question de manuel scolaire.

C'est un décision en matière de coût, de qualité et de risque.

Nous avons constaté, dans certains projets de constructeurs automobiles, que le mauvais choix d'alliage avait entraîné :

- dimensions d'extrusion instables,

- couleur anodisée irrégulière,

- taux de rebut plus élevés,

- et les rejets de vente au détail après la production de masse.

Ce guide explique comment les fournisseurs OEM expérimentés choisissent entre 6061 et 6063, en utilisant une véritable logique de production, et non pas seulement des fiches techniques de matériaux.

Pourquoi ce choix est plus important que la plupart des acheteurs ne le pensent

De nombreux acheteurs partent d'une idée simple :

“ Le 6061 est plus résistant, donc il doit être meilleur. ”

Dans le domaine des produits par extrusion, cette hypothèse se révèle souvent contre-productive.

Pour des produits comme poteaux télescopiques en aluminium, perches de nettoyage de piscine et longs tubes fins, ce qui compte vraiment, c'est :

- cohérence sur des milliers de pièces,

- qualité de surface après anodisation,

- et une production stable dans le temps.

Dans plusieurs projets OEM que nous avons soutenus, le passage du 6061 au 6063 a permis de réduire les coûts. Retouches et rejets cosmétiques par plus de 10–15% à grande échelle.

6061 vs 6063 : Explication courte et honnête

Ces deux alliages appartiennent à la série 6000 et contiennent du magnésium et du silicium.

C'est là que s'arrête la ressemblance.

- 6061 est optimisé pour résistance et usinage

- 6063 est optimisé pour qualité d'extrusion et état de surface

Aucun des deux n'est “ meilleur ” en général.

Chacun est meilleur pour différentes réalités de fabrication.

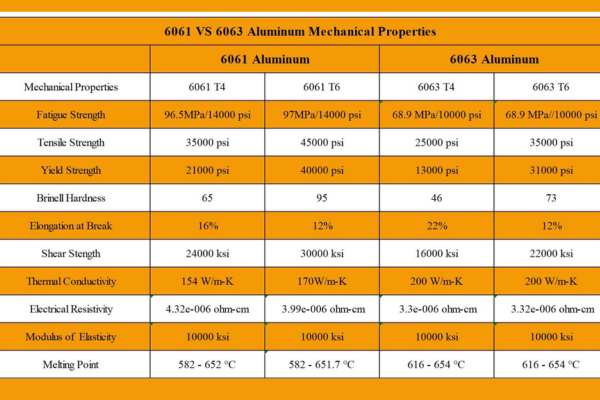

Statistiques de force vs performances réelles

Valeurs typiques de trempe T6 :

- 6061-T6

- Résistance à la traction : ~290 MPa

- Limite d'élasticité : ~240 MPa

- 6063-T6

- Résistance à la traction : ~240 MPa

- Limite d'élasticité : ~215 MPa

Sur le papier, le 6061 semble supérieur.

En pratique, pour tubes extrudés à paroi mince, La résistance à elle seule ne détermine pas la résistance à la flexion ni la durabilité.

Ce qui compte le plus, c'est :

- uniformité de l'épaisseur de la paroi,

- rectitude,

- et la stabilité dimensionnelle.

Des murs irréguliers annulent très rapidement les avantages théoriques en matière de résistance.

Comportement à l'extrusion : là où la plupart des problèmes commencent

C'est un point que la plupart des articles en ligne omettent.

Le 6063 s'extrude plus facilement.

Cela signifie :

- pression d'extrusion plus faible,

- meilleure circulation des métaux,

- et une définition de profil plus nette.

Pour la production OEM, cela donne :

- des tolérances plus serrées sur de longues séries,

- moins d'usure des matrices,

- moins de rejets dimensionnels.

6061, en revanche :

- est plus sensible aux variations de température,

- nécessite un contrôle plus strict des processus,

- et présente une plus grande variation d'un lot à l'autre dans les profils longs.

Si votre produit repose sur un coupe multi-sections, cette différence devient apparente immédiatement.

Anodisation et finition de surface : là où les acheteurs ressentent les inconvénients

Pour les produits destinés aux consommateurs, la qualité de surface n'est pas une option.

En production réelle :

- L'anodisation du 6063 est plus uniforme.

- La constance de la couleur est plus facile à contrôler

- Les traces en surface sont moins fréquentes

Avec 6061, Les fournisseurs sont souvent confrontés à :

- des changements de couleur visibles d'un lot à l'autre,

- polissage supplémentaire avant anodisation,

- Taux de rejet esthétique plus élevés.

Pour les acheteurs OEM qui approvisionnent les détaillants ou les circuits de distribution de marques, cette différence a un impact direct. taux d'acceptation et réclamations des clients.

Poteaux télescopiques : pourquoi le 6063 est-il utilisé dans la plupart des conceptions ?

Les perches télescopiques sont des produits qui ne pardonnent aucune erreur.

Ils exigent :

- parois minces,

- glissement fluide entre les sections,

- rectitude sur de longues longueurs,

- et un diamètre extérieur constant.

6063 permet :

- des parois plus fines et plus stables,

- ajustement de section plus lisse,

- une meilleure cohérence à long terme.

Voilà pourquoi La plupart des poteaux télescopiques de piscine en aluminium utilisent du 6063, même lorsque les acheteurs demandent initialement le code 6061.

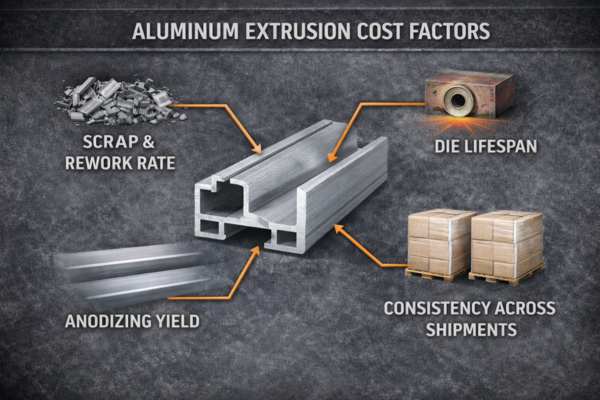

La différence de coût réel (et non le prix facturé)

Les différences de prix des matières premières entre 6061 et 6063 sont généralement faibles.

La véritable différence de coût apparaît une fois la production lancée.

Principaux facteurs de coûts :

- taux de rebut et de retouche,

- la durée de vie,

- rendement d'anodisation,

- cohérence entre les envois.

Dans les projets OEM à grand volume, Le code 6063 permet souvent d'obtenir un coût total à l'arrivée inférieur., même lorsque le prix des matériaux est similaire.

Quand 6061 est le bon choix

Il ne faut pas négliger le modèle 6061. Il excelle dans le bon contexte.

Choisissez 6061 lorsque :

- Les pièces nécessitent un usinage CNC lourd,

- La résistance structurelle est essentielle,

- L'apparence est secondaire,

- Les volumes sont modérés.

Les utilisations typiques comprennent :

- supports usinés,

- cadres industriels,

- composants porteurs.

Quand la norme 6063 représente le choix le plus judicieux pour les constructeurs automobiles

6063 est généralement le meilleur choix lorsque :

- La qualité de l'extrusion compte plus que la résistance maximale.,

- La finition de surface influe sur la valeur du produit.,

- Le volume de production est élevé,

- La cohérence est importante pour plusieurs envois.

Applications courantes :

- perches télescopiques en aluminium,

- perches de nettoyage de piscine,

- profils architecturaux,

- systèmes d'affichage.

Erreurs courantes des acheteurs qui entraînent des problèmes

Après avoir accompagné pendant des années des projets OEM dans le domaine de l'aluminium, les mêmes problèmes se répètent sans cesse :

- choisir 6061 “ juste pour être sûr ”.”

- ignorer le comportement d'anodisation lors de la conception

- Surdimensionner la résistance sans vérifier la tolérance des parois

- comparer uniquement le prix à la tonne, et non le coût total

Ces erreurs apparaissent généralement après La production de masse commence.

Comment Xingyong aborde la sélection des alliages

Chez Xingyong, le choix des alliages est basé sur réalité de la production, et non des suppositions.

Ce que nous apportons à votre projet :

- Sur 20 ans de l'expérience en extrusion d'aluminium

- 14 lignes d'extrusion de 350T à 2000T

- Anodisation et traitement de surface en interne

- Inspection complète avec spectromètres et essais mécaniques

- Recommandations basées sur utilisation réelle du produit, pas la théorie

Notre objectif est simple :

vous aider à choisir un alliage qui fonctionne de manière fiable à l'échelle.

Guide de décision finale (clair et direct)

- Choisir 6061 si la résistance et l'usinage sont vos priorités absolues.

- Choisir 6063 si la qualité de l'extrusion, l'apparence et la régularité sont plus importantes.

Pour la plupart des produits de consommation extrudés, notamment les modèles télescopiques, Le 6063 est le choix OEM le plus sûr.

Prêt à valider votre choix ?

Si vous n'êtes pas certain de l'alliage dont votre conception actuelle a réellement besoin, il est préférable de le vérifier maintenant plutôt que de corriger les problèmes une fois la production lancée.